Raumbeleuchtung mittels invertierter Kegelstümpfe

Durch Verbindung zweier Kunststoffbauteile haben wir ein vermeintlich nicht herstellbares Lichtauskopplungselement realisiert.

Die moderne Architektur und Gebäudetechnik setzt vermehrt auf Energieeffizienz und Nachhaltigkeit. Effektive Dämmstoffe, fortschrittliche Herstellverfahren und Kreislaufkonzepte sind nur einige Beispiele der facettenreichen Anstrengungen, die diesbezüglich unternommen werden. Auch die Beleuchtungstechnik spielt in diesem Kontext eine wichtige Rolle. Denn durch ausgeklügelte Systeme lässt sich die Raumbeleuchtung mit Tageslicht und LEDs äusserst effektiv realisieren.

In Zusammenarbeit mit dem RIF Institut für Forschung und Transfer e.V. und der Technischen Universität Dortmund wurde am Institut für nanotechnische Kunststoffanwendungen FHNW ein neues Konzept für die Raumbeleuchtung als Prototyp im Labormassstab realisiert.

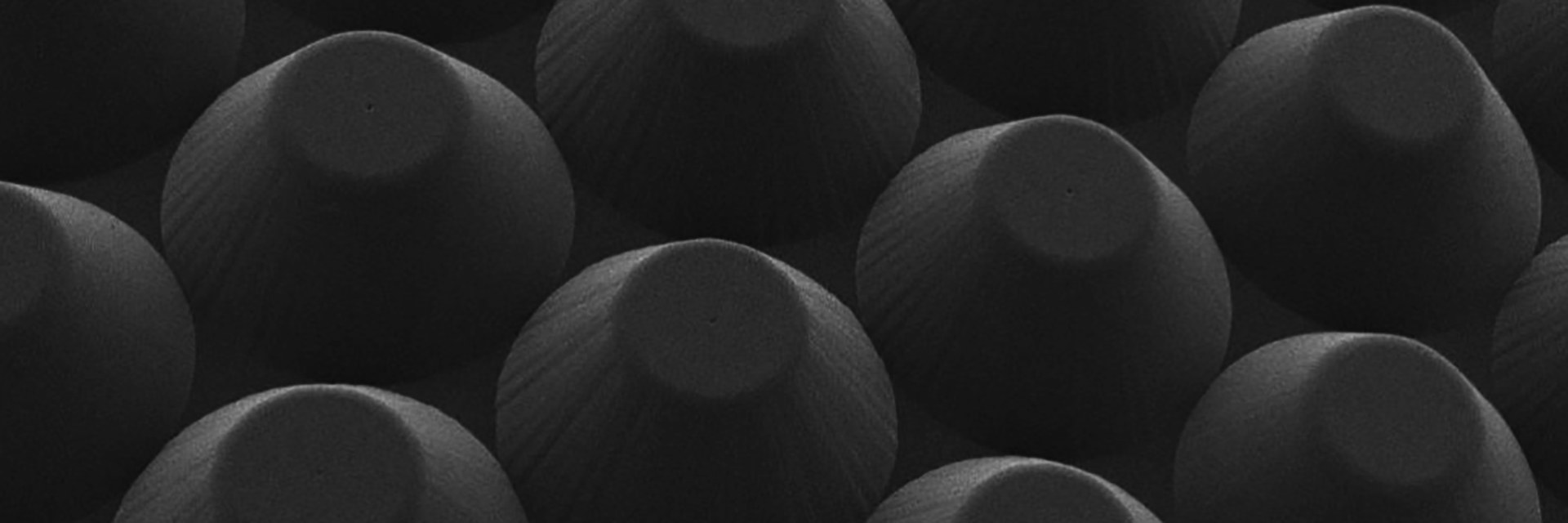

Michael Jakubowsky entwickelt im Rahmen seiner Dissertation an der TU Dortmund verschiedene Konzepte für die moderne Raumbeleuchtung auf Basis mikrostrukturierter Systeme, welche er mit Hilfe umfangreicher optischer Simulationen auslegt. Eines dieser Konzepte basiert auf der vertikalen Auskopplung von Licht aus einer 2-Komponenten Lichtleiterplatte. Hierzu werden invertierte Kegelstümpfe auf der Oberfläche des Lichtleiters benötigt – ein scheinbar unmögliches Szenario aus Sicht der Herstellbarkeit.

Abbildung 1: Spritzgegossene Kegelstümpfe (links) wurden UV-bestrahlt und anschliessend mit dem Basislichtleiter thermisch verschweisst (Mitte), um ein 2-Komponentensystem mit vertikaler Lichtauskopplung (rechts) zu realisieren. (Quelle: Mit freundlicher Genehmigung von Springer Nature)

Gemeinsam mit dem INKA konnte dieses vermeintlich unlösbare Problem in kreativer Art und Weise gelöst werden. Im Rahmen seiner Bachelorarbeit, untersuchte Jerome Werder, wissenschaftlicher Assistent am INKA, wie ein solches System aus mehreren spritzgegossenen Kunststoffkomponenten realisiert werden könnte.

Im Gegensatz zu Silikonelastomeren lassen sich auf amorphen Thermoplasten wie PMMA über Abformprozesse keine Oberflächenstrukturen mit Hinterschnitten herstellen. Denn diese würden bei der Entformung abbrechen. Was aber wenn man es einfach umgekehrt macht?

Die gewünschten Kegelstümpfe wurden stattdessen auf einer dünnen Basisplatte mittels Spritzgussabformung erzeugt und anschliessend mit der eigentlichen Lichtleiterplatte verschweisst. Dieser Verbindungsprozess stellte dabei die grösste Herausforderung dar. Denn es musste verhindert werden, dass sich die Geometrie der Kegelstümpfe durch die Einwirkung von Druck und Temperatur beim Schweissprozess verändert. Um dies zu gewährleisten, kam ein materialwissenschaftlicher Trick zur Anwendung.

Belichtet man PMMA mit UV-Strahlung tiefer Wellenlänge (λ = 172 nm), werden die Polymerketten im oberflächennahen Bereich (wir reden hier von 200-400 nm) gespalten. Die resultierende Molekulargewichtserniedrigung führt zu einer markanten Reduktion der Glasübergangstemperatur in der obersten Schicht. Dadurch wird es möglich, die Kunststoffteile bei Temperaturen deutlich unterhalb von Tg des Grundmaterials zu verschweissen. Denn dabei erweichen nur die obersten paar hundert Nanometer des Materials und die Geometrie der Kegelstümpfe bleibt erhalten.

Design, manufacturing and experimental validation of a bonded dual-component microstructured system for vertical light emission

Lesen Sie mehr über diese interessante Zusammenarbeit in der kürzlich erschienenen Publikation im Springer Nature Verlag.

Zum Paper