Infrarotunterstützes Aushärten von duroplastischen Faserverbundbauteilen

Das Institut für Kunststofftechnik FHNW hat zusammen mit der Firma Krelus eine neue Technologie zur Herstellung duroplastischer Verbundwerkstoffe entwickelt. Durch die Verwendung von Infrarotenergie zum Heizen wurde die Herstellungszeit und der Energieverbrauch im Vergleich zu herkömmlichen Aushärtungsverfahren wesentlich gesenkt.

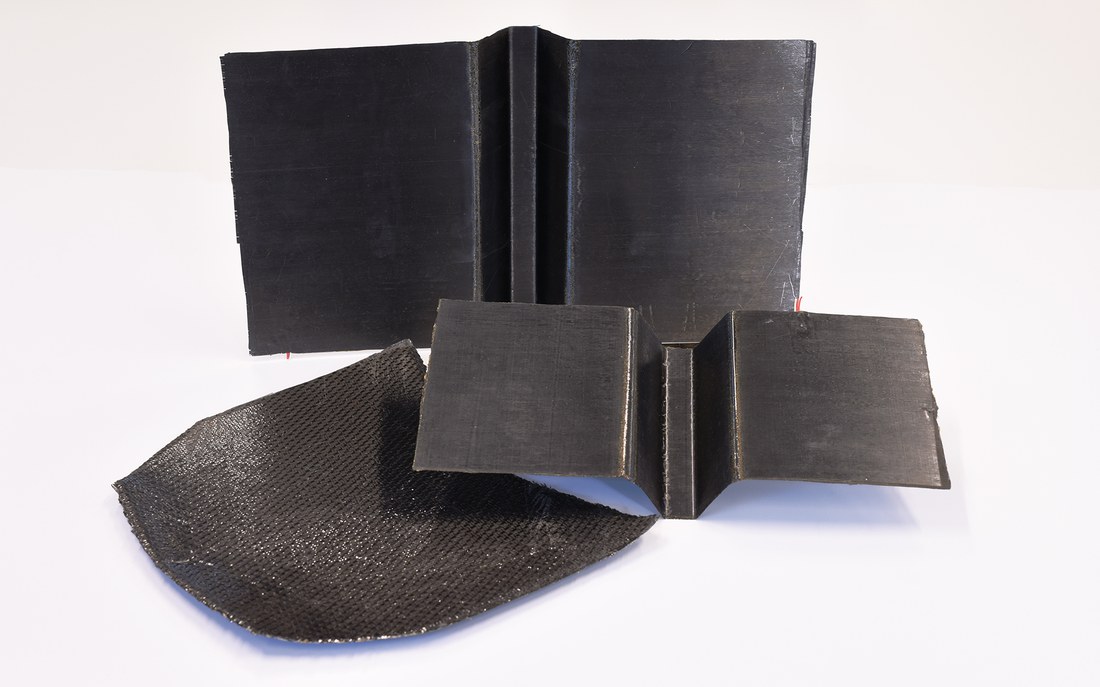

Bauteile ausgehärtet mittels Krelus IR-Strahler

Seit ihrer Gründung vor 44 Jahren fokussiert sich Krelus AG auf das Herstellen von Infrarotstrahlern und die zugehörigen Steuerungen. Das Anwendungsgebiet für die leistungsstarken, massgeschneiderten Geräte ist gross: Beschichten von Kunststoff, Textilien und Papier, Thermoformen, Aktivieren von Klebern, Trocknen von Druckfarben, Schweissen von Kunststoffen – um nur einige Beispiele zu nennen.

Ein wichtiges, neues Anwendungsfeld ist die Verwendung von Krelus IR-Strahlern für das Herstellen und Aushärten von duroplastischer Faserverbundstrukturen, wie etwa Flügelstrukturen für ein Flugzeug, Windturbinen oder Autospoiler. Für diesen Prozess braucht es dosierte Energie. Ausserdem wird eine aufwändige Anlagentechnik benötigt.

Angesichts des zunehmenden Preisdrucks für solche Verbundstrukturen strebte Krelus danach, diesen Prozess schneller und leichter regelbar zu machen, die Energieeffizienz zu erhöhen und so letztlich auch die Kosten für die Anlage zu senken. Um dieses Ziel zu erreichen, initiierte das Hightech Zentrum Aargau Ende 2016 eine Machbarkeitsstudie und konnte geeignete externe Projektpartner gewinnen: Für die Forschungsarbeit das Institut für Kunststofftechnik FHNW in Windisch. Beim Kunststoff Ausbildungs- und Technologie-Zentrum KATZ in Aarau konnten vorhandene Einrichtungen benutzt werden.

Tiefere Energiekosten

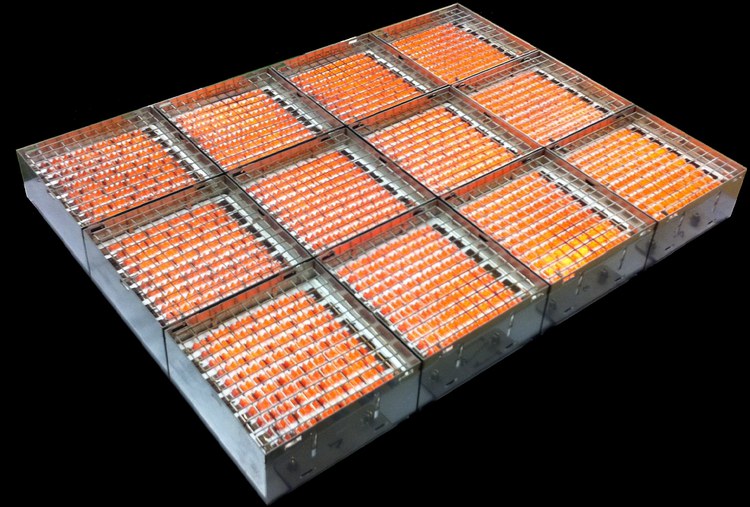

Die Lösung besteht darin, die benötigte Wärmemenge mittels eines Infrarotstrahlerfeldes gezielt auf die Oberfläche des auszuhärtenden Faserverbundbauteils zu führen, um den Aushärteprozess optimal zu regeln. Dadurch lässt sich die zu erhitzende thermische Masse deutlich verringern, ebenso die Dauer dieses Arbeitsprozesses.

Die Innovation besteht in der Entwicklung eines Modells zum Bestimmen der lokalen Steuerungsparameter zu den einzeln steuerbaren Strahlungsfeldern. Der Prozess soll auf Anhieb das benötigte Produkt in einem Bruchteil der bisher erforderlichen Zeit liefern. Die Machbarkeitsstudie erfolgte auf der Basis eines Faserverbundmaterials mit einem kostspieligen Kunstharz. Diese Materialsysteme werden beispielsweise in der Raumfahrt oder im Automobilbau eingesetzt.

Krelus verfügt mit den bewährten Infrarotstrahlermodulen über ein Instrument, um optimale Verfahrenslösungen anzubieten. Im Rahmen der erfolgreichen Machbarkeitsstudie wurde auf Bauteile in Form von flachen Platten fokussiert. Im Frühjahr 2018 wurde eine Innosuisse-Folgestudie mit dreidimensionalen Strukturen im Zentrum realisiert. Fernziel ist die Entwicklung der Technologiereife bis zur Anwendung im Industriemassstab.

Krelus ist ein hervorragendes Beispiel dafür, dass Hightech auch für Aargauer KMU erreichbar ist und dass dies global nachgefragt wird.

Kontakt

Gruppenleiter Leichtbau und Faserverbundtechnologien