«Die Industrie 4.0 wird konkret»

Markus Krack ist Professor für Smart Factory an der Fachhochschule Nordwestschweiz und leitet den CAS Digital Industry. Im Gespräch erklärt er, warum «digitaler Zwilling» mehr als ein Buzzword ist und wie Unternehmen den Schritt in die digitale Fabrikation wagen können.

Wo steht die digitale Industrie in der Schweiz aktuell?

Markus Krack: Im Moment ist es um Industrie 4.0 etwas ruhiger geworden. Auf den ersten Blick könnte man sogar meinen, dass sie am Verschwinden ist. Das ist jedoch nicht der Fall. Vielmehr beschäftigen sich Unternehmen mit den angedachten Konzepten und Technologien. Bei einigen

Unternehmen wird es nun wirklich konkret. Oft gibt es Fragen wie: Was würde eine Digitalisierung bei der Fertigung für mein Unternehmen bedeuten? Was genau ist eigentlich eine Smart Factory? Und was ist ein digitaler Zwilling? Wo liegt der Nutzen?

Wo liegt denn der Nutzen für eine Investition in die digitale Industrie?

Der Nutzen liegt in neuen Anwendungen zur Bewältigung von Aufgaben, die ein Unternehmen konventionell nicht lösen kann. Klassische Anwendungsfälle sind beispielsweise die Optimierungen von Maschinenstillstandszeiten und der Produktionsplanung oder der vorbeugende Unterhalt.

Das Ideal ist eine automatisierte Neuplanung der Produktion. Die Produktionsprogrammplanung muss immer noch manuell erstellt werden, aber Ziel ist, dass die Planung ständig von den Maschinen selbst aktualisiert wird: Die Maschinen geben dem System ständig Rückmeldungen, dass etwa der Auftrag ausgeführt oder unterbrochen wurde. Aufgrund von Echtzeitdaten kann dann die Produktionsplanung ständig rollend neu gemacht werden.

Wozu dient ein digitaler Zwilling konkret?

Ein Beispiel wäre etwa die Überwachung einer Spindel. Das ist eine Werkzeugmaschine, mit der das Werkzeug direkt angetrieben wird. Mit einem digitalen Zwilling kann ich die Drehzahl, die Temperatur der Lager und die Leistungsaufnahme überwachen. Wenn nun die Drehzahl fällt, erhitzt sich die Spindel und gleichzeitig steigt die Leistungsaufnahme. Der digitale Zwilling merkt also, dass sich drei Parameter gleichzeitig verändern. Dank seiner Intelligenz kann er daraus schliessen, dass ein Problem im Lager der Spindel vorliegt. Er kann einen Nothalt und einen Alarm an den Unterhalt auslösen mit dem Hinweis auf das konkrete Problem.

Der digitale Zwilling merkt aber auch, wenn die Parameter sich langsam verschlechtern., Er kann eine Warnung herausgeben, dass bald eine Revision nötig ist, bevor tatsächlich ein Schaden entsteht.

Die Intelligenz ist also der springende Punkt?

Genau. Der digitale Zwilling kann nicht nur messen und regeln, sondern besitzt die nötige Intelligenz, um aufgrund der Daten und Datenmuster Entscheidungen zu fällen – was ein normaler Regelkreis nicht macht. Er kann zudem Prognosen erstellen. Er ist sozusagen ein Vordenker, der immer überlegt: „Was wäre, wenn?“

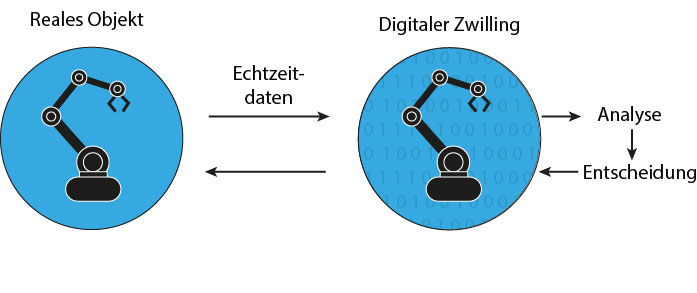

Ein zweiter zentraler Punkt, indem sich der digitale Zwilling von anderen Konzepten wie etwa dem digitalen Mockup unterscheidet, ist die Verwendung von Echtzeitdaten. Ein digitaler Mockup ist eine Simulation eines Objekts, das nicht mit dem realen Objekt verbunden ist. Ein digitaler Zwilling hingegen empfängt Echtzeitdaten und gibt dem physischen Objekt Entscheidungen zurück.

Was bedeutet es für die IT-Architektur einer Fertigung, wenn man mit digitalen Zwillingen arbeiten will?

Bis vor kurzem lernte man in der industriellen Fertigung die klassische Automatisationspyramide, in der die IT-Systeme hierarchisch in Ebenen aufgebaut waren – von den Sensoren und Aktoren in der untersten Ebene über Feldebene, Steuerungsebene, Prozessleitebene, Betriebsleitebene bis hin zur Unternehmensebene. Die Entwicklung geht aber heute zunehmend zu sogenannten serviceorientierten Architekturen. In anderen Worten, alle Maschinen und Anlagen werden vertikal in eine IOT (Internet of Things)-Plattform integriert und alle Daten, die entstehen, werden in einer Datenbank gesammelt. Diese Sammlung nennen wir «Data Lake». In diesem Datensee können sich die digitalen Zwillinge bedienen und aufgrund der Daten und Muster Entscheidungen fällen. Gleichzeitig kann aber ein Digitaler Zwilling eine Standalone-Lösung für nur eine Anlage sein.

Wie steht es dabei um die Datensicherheit?

Wenn wir uns auf der Ebene der Fabrik und Produktion bewegen, ist die Datensicherheit kein grosses Problem. Gerade kleinere KMU können es sich aber oft nicht leisten, die Recheninfrastruktur intern aufzubauen und setzen auf Cloudlösungen. Hier liegt die grösste Gefahr in den Übertragungswegen. Wenn man diese nicht sichert, könnten Manipulationen erfolgen. Die Cloud als solches ist sicher!

Was braucht es aus Sicht eines Unternehmens, um den Schritt in die digitale Fabrikation zu wagen?

Der erste Schritt ist es, sich überhaupt mit dem Thema auseinanderzusetzen. Was bedeutet genau «Smart Factory» für mich? Was bedeutet es für die Systemarchitektur? Man muss zudem eine Bestandsaufnahme machen: Welche Datensilos haben wir? Wie sehen meine Systemlandkarten aus? Wie laufen meine Prozesse ab? Wo sind Schnittstellen vorhanden?

Sind diese Punkte klar, empfehlen wir immer, an einem spezifischen Ort zu beginnen. Das Gesamtsystem radikal in Richtung vertikale und horizontale Integration als Smart Factory Architektur umzubauen, ist meist ein zu grosser Schritt. Zunächst gilt es, in den Grundstock zu investieren – eine sogenannte IoT- oder Integrationsplattform aufzubauen. Dann kann man eine Maschine vertikal integrieren und das System mit einem Dashboard versehen (horizontale Integration), wo man den aktuellen Maschinenstatus nachverfolgen kann. Damit kann man schon mal erste Erkenntnisse gewinnen und Entscheidungen fällen – und dann das System sukzessive erweitern.

Was bringt jemandem, der in diesem Prozess steckt, der CAS «Digital Industry» an der FHNW?

Das Wichtigste meiner Meinung nach ist, überhaupt aufzuzeigen: Welche neuen Technologien hat die Industrie 4.0 hervorgebracht? Was steckt hinter den Technologien, wie funktionieren sie und welchen Nutzen bringen sie? Und wie packt man so ein Projekt an?

Für uns ist zudem zentral, dass wir die Inhalte auf einer Flughöhe vermitteln, die auch für Personen, die noch keine Experten sind, gut verständlich sind. Denn oft wissen die Entscheidungsträger gar nicht, was etwa ein digitaler Zwilling genau ist.

Wir haben das CAS “Digital Industry” in diesem Jahr neu gestaltet. Beispielsweise haben wir die Themenfelder digitale Geschäftsmodelle, digitale Strategien und das Changemanagement hinzugenommen. Gerade das Change Management ist ein sehr wichtiges Element bei Digitalisierungsprojekten. Hier verstecken sich oft grosse Barrieren.

Auch die Technologien im Bereich der Digitalisierung entwickeln sich kontinuierlich weiter. Aus diesem Grund werden diese vor jedem neuen Durchgang des CAS aktualisiert, so dass wir den Teilnehmenden immer das neueste Wissen vermitteln können.

Prof. Markus Krack ist Dozent für Smart Factory am Institut für Business Engineering FHNW, Leiter der Vertiefungsrichtung «Supply Chain und Produktionsmanagement» und Dozent im Studiengang Wirtschaftsingenieurwesen und leitet die beiden CAS Digital Industry und Giessereitechnik.

Seine Forschungsschwerpunkte liegen bei intelligenten Produktions- und Logistiksystemen sowie Digitalen Zwillingen.

Die nächste Durchführung des CAS Digital Industry startet im Februar 2023.