Thermische Trennverfahren und (Bio-)Raffinerie

Die Trennung von Stoffgemischen aufgrund unterschiedlicher Siedepunkte ist seit langer Zeit bekannt: Schon Aristoteles beschrieb vor über zweitausend Jahren, wie mittels Destillation Meerwasser trinkbar gemacht werden kann.

Die Methode ist noch heute weit verbreitet, wird jedoch mehr und mehr durch energiesparende Membranverfahren ersetzt. Diese thermischen Trennverfahren kommen insbesondere im Bereich der Petrolindustrie und in der Prozessindustrie zur Gewinnung und Rückgewinnung von Lösemitteln zum Einsatz. Im Zusammenhang mit nachwachsenden Rohstoffen sind sie in der Bioraffinerie als zuverlässige Aufreinigungsverfahren besonders wichtig.

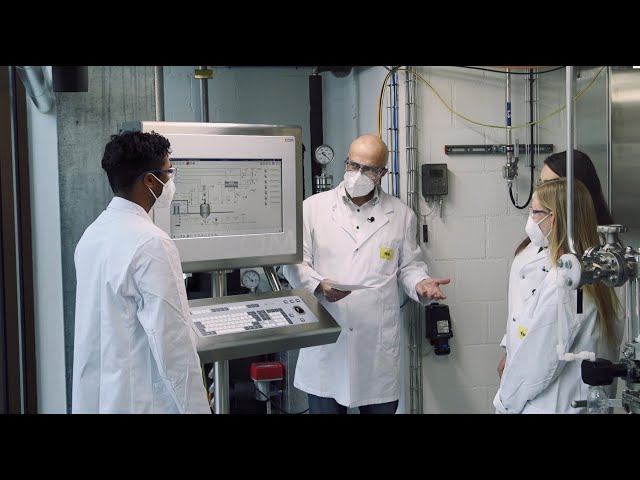

Im PTC nehmen die thermischen Trennverfahren einen grossen Raum ein: Über drei Stockwerke verteilen sich eine technische Rektifikationskolonne, ein Fallfilm- und Dünnschichtverdampfer, ein Filternutschen- und Hordentrockner sowie eine innovative Pervaporation-/Dämpfepermeationsanlage. Sie befinden sich in einer Ex-Zone (II/T3) und sind mit Prozesskontrollsystem sowie umfangreicher (Inline-)Messtechnik ausgestattet. Alle Trennverfahren können zudem miteinander und/oder mit einem 100 l Stahl-Email-Reaktor oder einem 100 l Bioreaktor (Fermenter) verbunden werden. Über ein aussenliegendes Tanklager erfolgt die Ver- und Entsorgung für diese Prozessketten, sodass ein kontinuierlicher Betrieb über mehrere Tage möglich ist.

Beispielsweise ein Bioethanol-Prozess kann von der Fermentation bis zur Gewinnung von wasserfreiem, hochreinem Bioethanol ebenso komplett abgebildet werden wie das umweltfreundliche Recycling von Lösemitteln.

Sämtliche Anlagen entsprechen von der baulichen Ausstattung her vergleichbaren grosstechnischen Anlagen: Hergestellte Produktmuster sind repräsentativ und der Scale-up der Versuchsergebnisse auf den Produktionsmassstab ist valide.

Studierende der FHNW erhalten hier am PTC eine technisch hochstehende, anwendungsorientierte Aus- und Weiterbildung.

- 100 l Reaktor, Stahl/Email (-1/3 bar)

- 100 l Fermenter, Stahl/Email (-1/3 bar)

- Rektifikationskolonne (DN 100, -1/3 bar)

- Fallfilmverdampfer (1 m2)

- Dünnschichtverdampfer (0.2 m2 und 0.07 m2)

- Kurzwegverdampfer (0.04 m2)

- Pervaporation/Dampfpermeation (10-20 l/h), Polymer- und Keramikmembran

- Filternutschentrockner (100 l, Hastelloy)

- Produktvermahlung, -abfüllung und Verpackung

- Ex-Zone (II/T3)

- Tanklager (Ex-Zone) für Lösemittelumschlag (kontinuierlicher Betrieb)

- Kühlschiene +2…8°C

- Heizdampf 6 bar