Nanotechnologie im Reinraum

Die Produktion von Medikamenten muss unter sterilen Bedingungen erfolgen. Zur Desinfektion und Sterilisation setzen Industrie und Forschung deshalb Wasserstoffperoxid ein. Das äusserst reaktive Oxidationsmittel darf aber keinesfalls in Kontakt mit den Menschen, Reagenzien und Produkten kommen. Daher haben Forschende am Institut für Chemie und Bioanalytik gemeinsam mit der Skan AG ein Katalysatorsystem entwickelt, um Wasserstoffperoxid effizienter abbauen zu können. Der Herstellungsprozess basiert auf Nanotechnologie, ist einfach und skalierbar.

In der pharmazeutischen Industrie ist die Reinheit der Produkte oberstes Gebot. Um diese Qualität bei der Herstellung zu gewährleisten, müssen strenge Anforderungen an Produktionsstätten, Abfüllstellen und Analyseeinrichtungen erfüllt werden. Insbesondere Mikroorganismen und Keime dürfen keinesfalls mit den pharmazeutischen Produkten in Berührung kommen. In der Reinraumtechnik bedienen sich deshalb sowohl die Industrie als auch die Forschung sogenannter Containments – das sind Isolatoren und Arbeitsbänke, die von der Umgebungsluft mit Filtersystemen getrennt und automatisch dekontaminierbar sind. Zu deren Desinfektion und Sterilisation verwenden Pharmazeuten und Lebensmitteltechniker verdampftes Wasserstoffperoxid. Das Molekül mit der Formel H2O2 ist aufgrund einer Sauerstoff-Sauerstoff Einfachbindung ein sehr reaktives Oxidationsmittel und zerstört zuverlässig Bakterien und andere Mikroorganismen. Dennoch gibt es einen Haken: Wasserstoffperoxid reagiert ebenso schnell mit anderen organischen Stoffen und baut diese ab – so auch Wirkstoffe und Inhaltsstoffe von Medikamenten. Um das zu vermeiden, darf ein Isolator während seines Einsatzes also kein Wasserstoffperoxid mehr enthalten.

Die gängige Methode, um Wasserstoffperoxid aus dem Isolator zu entfernen, ist die gründliche Belüftung mit grossen Mengen steriler Luft. Um diese Abluft samt Wasserstoffperoxid nicht einfach in die Umwelt zu entlassen, lässt man sie in einem geschlossenen System zirkulieren und dort einen Katalysator passieren, der das restliche Wasserstoffperoxid in harmlose Wasser- und Sauerstoffmoleküle umwandelt. Doch herkömmliche Katalysatoren arbeiten erst effizient, wenn die Luft warm ist, und selbst dann muss die Abluft noch mit einem leistungsfähigen Ventilator die hohe Druckdifferenz von etwa 1100 Pascal überwinden, um den Katalysator zu durchdringen. Diese Anforderungen an Temperatur und Druck treiben den Energieaufwand und damit die Kosten in die Höhe.

Um das benötigte Volumen an Luft, die Energiekosten sowie die Durchlaufzeit zu verringern, haben Forschende um den Nanowissenschaftler Uwe Pieles am Institut für Chemie und Bioanalytik (ICB) in Zusammenarbeit mit dem Marktführer für Isolatoren, der Skan AG, eine effektivere Technologie entwickelt. In dem Projekt, welches durch das Swiss Nanoscience Institute und die Kommission für Technologie und Innovation gefördert wurde, konnte ein Prozess innerhalb von vier Jahren zur Marktreife gebracht werden.

Innerhalb von vier Jahren konnten wir einen Prozess zur Marktreife bringen, der energieeffizient und wesentlich günstiger ist als bisherige Verfahren.

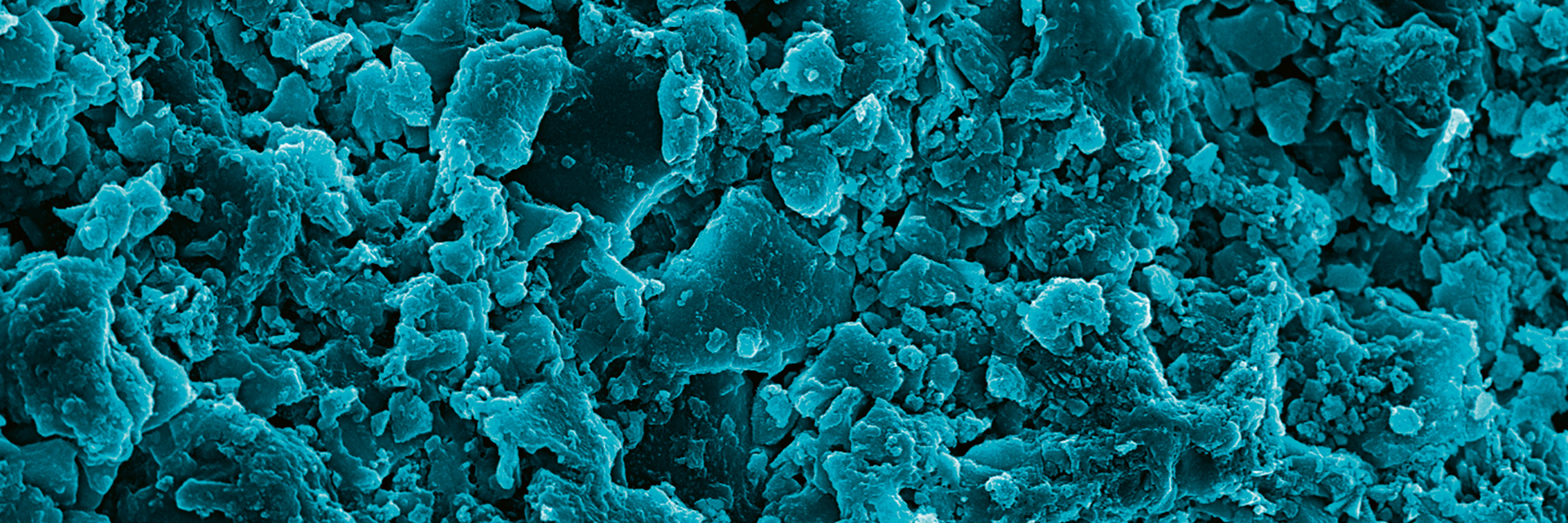

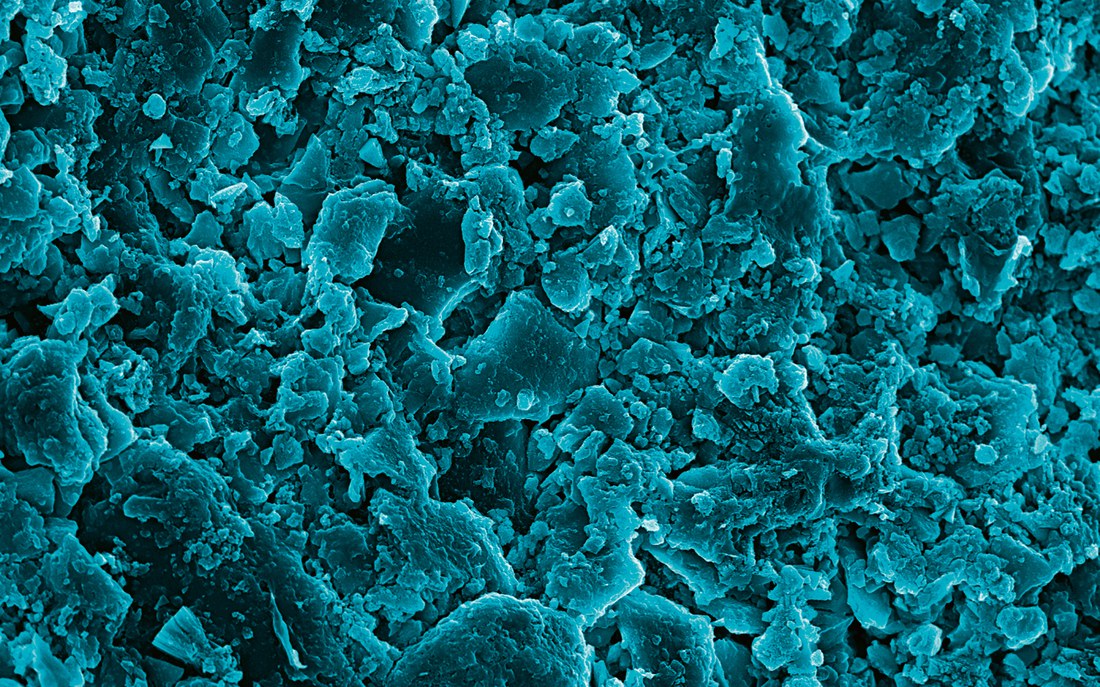

Pieles und seinem Team ist dies mithilfe von Nanotechnologie gelungen: Anstatt wie bisher den Katalysator auf einem festen Trägermaterial aufzutragen, beschichteten die Forschenden poröse Keramikkügelchen mit einer Schicht aus metallischen Nanopartikeln und dem Katalysatormaterial. Die Porosität der Trägermaterialien ermöglicht eine grosse Oberfläche und bietet damit mehr Raum für die Katalyse. So erreicht ein etwa 50 x 50 cm grosses Standardmodul eine Oberfläche von etwa einhundert Fussballfeldern. «Die Schicht darf nur einige Nanometer dick sein, da ansonsten die Poren verstopfen würden. Zu dünn darf sie jedoch auch nicht sein, da die Katalyse sonst nicht in ausreichendem Masse stattfindet», erklärt der Leiter des ICB, Gerhard Grundler. Die Abluft dringt aus dem Isolator in die Poren, und die grosse Oberfläche garantiert einen hohen Umsatz beim Abbau von Wasserstoffperoxid.

Um den richtigen Katalysator zu finden, haben die Forschenden verschiedene Materialien mithilfe von theoretischen Computersimulationen überprüft und analytisch getestet. So hat das Forscherteam in simulierten Alterungsexperimenten eine Übergangs- metall-Verbindung gefunden, die über zehn Jahre einsatzfähig bleibt. «Ein guter Katalysator nutzt sich mit der Zeit nicht ab, denn er ist nicht direkt in die Reaktion eingebunden, sondern vermittelt nur zwischen Reagenzien und Produkt», betont Grundler. Neben der Suche nach dem richtigen Katalysator erarbeiteten die HLS-Forschenden auch Lösungen, um das Material möglichst dicht in ein Katalysatormodul packen zu können. Dadurch konnten sie den notwendigen Überdruck, mit dem die Abluft durch das Katalysatormodul geblasen wird, auf etwa ein Fünftel reduzieren.

Die Kombination aus Katalysator, Trägermaterial und Packungsdichte ermöglicht schlussendlich die höhere Effizienz. Dies erklärt Grundler so: «Der effizientere Katalysator erlaubt es uns, die Luft zirkulieren zu lassen: Die Prozessluft entnehmen wir dem Raum, in dem der Isolator steht, und führen sie nach der Katalyse wieder in diesen zurück. Die Wärmeenergie bleibt damit im Gebäude und wird nicht verschwendet.» Damit ist das System unabhängig von einem aufwendigen Lüftungssystem und der Isolator auch für einen wesentlich flexibleren Einsatz geeignet.